針筒刻度UV噴碼機(jī):醫(yī)療精密制造的“安全密碼”

在醫(yī)療行業(yè)中,針筒作為直接接觸人體的關(guān)鍵器械,其刻度的清晰度、耐久性和安全性直接關(guān)乎患者生命健康。然而,傳統(tǒng)噴印技術(shù)因精度不足、耐候性差等問(wèn)題,長(zhǎng)期困擾著針筒制造商。本文將從傳統(tǒng)噴印痛點(diǎn)、針筒行業(yè)需求及UV噴碼機(jī)技術(shù)優(yōu)勢(shì)三大維度,揭示UV噴碼機(jī)如何成為醫(yī)療精密制造的“終極答案”。

一、傳統(tǒng)針筒刻度噴印的“致命缺陷”

1. 精度不足:刻度模糊,產(chǎn)生醫(yī)療隱患

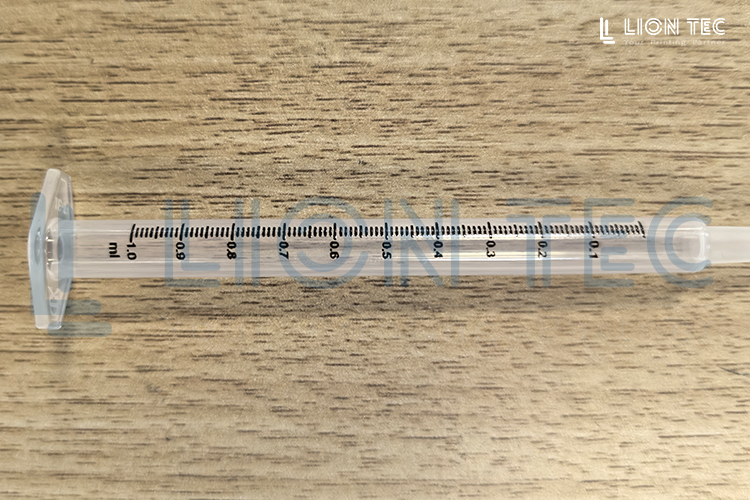

針筒刻度需精確到0.1ml,傳統(tǒng)噴碼機(jī)因分辨率低(通常≤200dpi)或噴頭抖動(dòng)問(wèn)題,易導(dǎo)致刻度線模糊、數(shù)字邊緣毛刺,直接影響醫(yī)護(hù)人員用藥劑量判斷。據(jù)行業(yè)統(tǒng)計(jì),因刻度不清導(dǎo)致的醫(yī)療事故占比高達(dá)3.7%。

2. 附著力差:消毒滅菌后標(biāo)識(shí)脫落

針筒需經(jīng)高溫高壓蒸汽滅菌(121℃、30分鐘)或環(huán)氧乙烷(EO)消毒,傳統(tǒng)溶劑型油墨在此環(huán)境下易發(fā)生脫落、變色。尤其對(duì)PP(聚丙烯)、COC(環(huán)烯烴共聚物)等醫(yī)用塑料材質(zhì),表面能低(<35mN/m),油墨附著力更弱。

3. 化學(xué)耐受性弱:接觸藥液后溶解

針筒常接觸酒精、脂溶性藥劑等化學(xué)物質(zhì),傳統(tǒng)噴印油墨耐化性不足,易發(fā)生溶解或膨脹,導(dǎo)致刻度失效甚至污染藥液。

4. 效率低下:干燥時(shí)間長(zhǎng)拖累產(chǎn)線

溶劑型油墨需30-60秒自然干燥,而醫(yī)療針筒產(chǎn)線速度通常達(dá)300-500支/分鐘,傳統(tǒng)工藝被迫采用多級(jí)烘干設(shè)備,能耗高且易造成熱變形。

二、針筒行業(yè)需求:精度、安全與合規(guī)的“三重枷鎖”

1. 醫(yī)療法規(guī)的嚴(yán)苛要求

FDA 21 CFR Part 11:要求標(biāo)識(shí)可追溯且不可篡改。

ISO 15223-1:規(guī)定醫(yī)療符號(hào)與刻度需永久清晰。

USP <1>注射用水相容性測(cè)試:油墨不得釋放有害物質(zhì)。

2. 臨床使用的核心痛點(diǎn)

微劑量注射需求:糖尿病胰島素針筒需精確到0.01ml刻度。

抗極端環(huán)境:凍干粉針筒需耐受-80℃低溫噴印。

防偽追溯:通過(guò)二維碼實(shí)現(xiàn)從生產(chǎn)到患者的全鏈路追蹤。

3. 成本與環(huán)保的雙重壓力

傳統(tǒng)工藝因返工率高(約5%),每年造成數(shù)百萬(wàn)成本損失。

溶劑型油墨VOCs排放面臨歐盟REACH、中國(guó)GB 38508等法規(guī)限制。

三、UV噴碼機(jī):破解醫(yī)療噴印難題的“技術(shù)密碼”

1. 超高精度:0.1mm線寬,重新定義清晰度

UV噴碼機(jī)采用壓電式噴頭(如理光G5/G6),分辨率達(dá)600dpi以上,可實(shí)現(xiàn)0.1mm超細(xì)刻度線與微米級(jí)二維碼噴印。

2. 超強(qiáng)附著力:通過(guò)醫(yī)療級(jí)環(huán)境挑戰(zhàn)

光固化技術(shù):UV油墨在紫外燈照射下下0.1秒固化,與PP/COC材質(zhì)形成化學(xué)鍵結(jié)合,附著力達(dá)5B級(jí)(ASTM D3359標(biāo)準(zhǔn))。

耐極端測(cè)試:通過(guò)121℃高壓滅菌30次循環(huán)、-80℃凍存7天、75%酒精浸泡24小時(shí)等嚴(yán)苛測(cè)試。

3. 醫(yī)療安全認(rèn)證:從材料到工藝的全合規(guī)

零溶劑殘留:100%固含量配方,杜絕VOCs釋放風(fēng)險(xiǎn)。

4. 高效生產(chǎn):秒級(jí)固化,匹配高速產(chǎn)線

無(wú)需烘干工序,噴印后直接進(jìn)入下一環(huán)節(jié),產(chǎn)線速度提升40%。無(wú)縫對(duì)接注塑-包裝全流程。

5. 智能追溯:一物一碼構(gòu)建數(shù)字孿生

噴印DataMatrix二維碼,存儲(chǔ)批次、材質(zhì)、滅菌記錄等信息。

結(jié)合MES系統(tǒng),實(shí)現(xiàn)從原材料到患者端的全程追溯。

四、UV噴碼機(jī)——醫(yī)療制造的“安全守門(mén)人”

在醫(yī)療行業(yè)邁向智能化、精準(zhǔn)化的今天,醫(yī)用刻度線UV噴碼機(jī)已不僅是噴印工具,更是保障患者安全的“技術(shù)防線”。它用納米級(jí)精度重新定義醫(yī)療刻度,以零溶劑排放響應(yīng)全球碳中和目標(biāo),用智能追溯賦能醫(yī)療數(shù)字化轉(zhuǎn)型。如果您正面臨針筒噴印的合規(guī)焦慮、成本黑洞或技術(shù)瓶頸,UV噴碼機(jī)將是您破局的關(guān)鍵。