替代絲印,工業級壓電噴墨在PCB阻焊層上的應用機理與可靠性分析

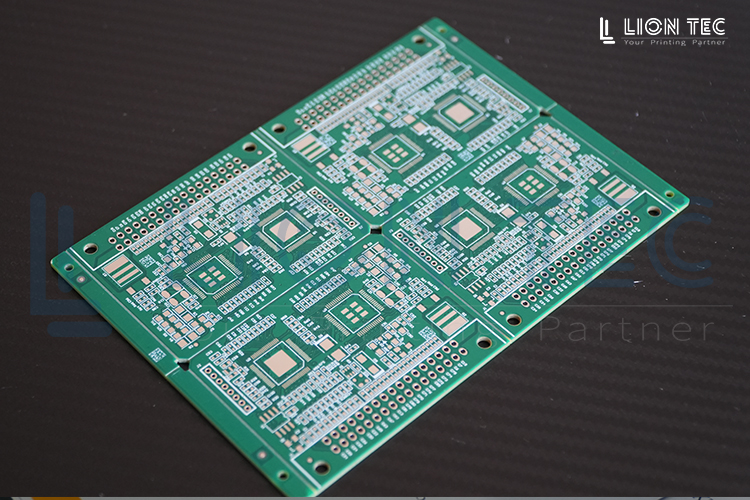

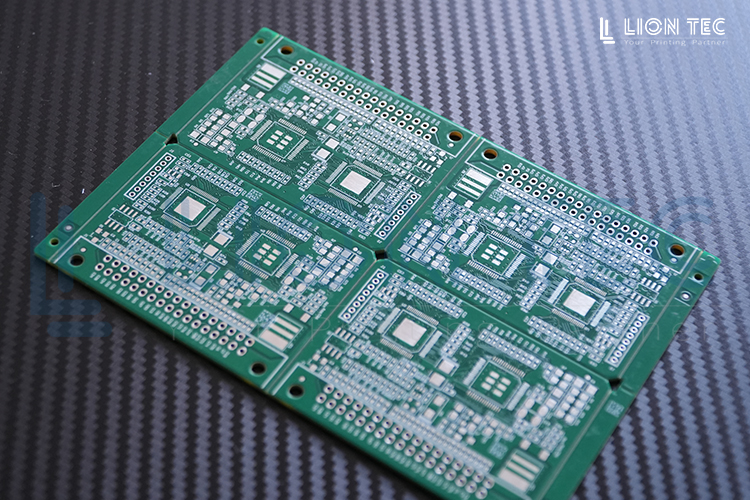

拿起一塊現代化的智能手機主板或汽車電子控制單元(ECU),你會發現元器件的密度已經令人嘆為觀止。0201甚至01005封裝的微型元件成為了主流,留給字符標識(Legend/Silkscreen)的空間被壓縮到了毫厘之間。與此同時,SMT產線對“單板級追溯”的需求日益迫切。如何在有限的空間內,印上清晰可讀的字符和唯一的二維碼?傳統的網印工藝顯得力不從心。一場由UV噴碼機引領的標識革命,正在PCB行業悄然發生。

一、 痛點直擊:傳統絲印為何正在“掉隊”?

對于PCB制造的老兵來說,絲網印刷曾是字符層的唯一選擇。但在面對現代電子訂單具有的“小批量、多品種、快交付”特征時,絲印工藝暴露出了三大頑疾:

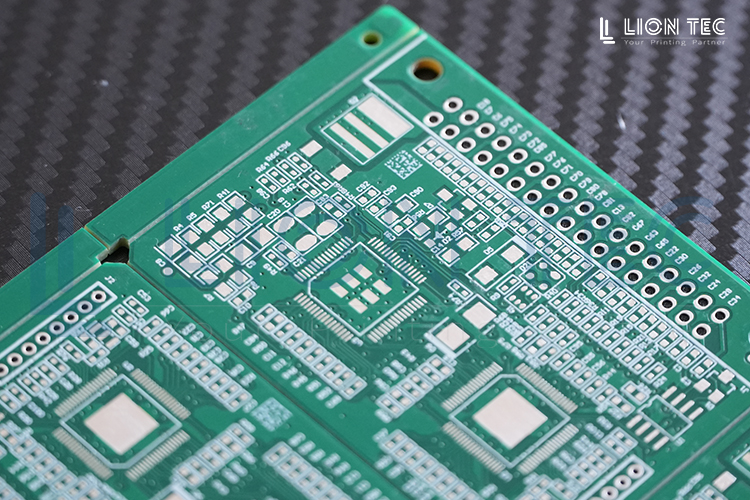

精度瓶頸與良率損耗

隨著焊盤間距(Pitch)越來越小,油墨的擴散和滲油極易導致焊盤上錫不良。尤其是在印刷高密度的Data Matrix二維碼時,網孔的堵塞或張力的微小變化,都會導致二維碼邊緣模糊,造成SMT環節的掃碼槍無法識別,直接引發產線停機。

繁瑣的工序與成本

菲林輸出、曬網、顯影、洗網、調墨……絲印的前期準備工作冗長且復雜。哪怕只是修改一個字符或版本號,整套網版就必須報廢重做。這對于打樣單或急單來說,是不可忽視的時間與金錢成本。

環保合規的“隱形炸彈”

傳統熱固化油墨含有大量揮發性溶劑,伴隨著刺鼻的氣味和高VOCs排放,不僅危害車間工人的健康,更難以通過日益嚴格的環保環評審查。

二、 技術解密:UV數字噴印的核心優勢

與接觸式的網印不同,UV噴碼機(UV Inkjet Printer)采用的是非接觸式壓電噴墨技術。它像一臺高精度的繪圖儀,將數字化的Gerber文件直接“寫”在板面上。

1. 微米級精度:看見微小之美

我們的設備采用工業級壓電噴頭,能精確控制每一個墨滴的大小和落點。

字符銳利:即使是高度僅為0.5mm的字符,也能做到筆畫清晰、無鋸齒、無重影。

白油高遮蓋:針對深綠或黑色阻焊層,專用的白色UV油墨具有極高的遮蓋力和對比度,確保視覺識別系統能輕松捕捉每一個細節。

2. “一板一碼”的數字化能力

這是UV噴碼機對絲印的“降維打擊”。系統支持實時生成可變數據,為每一塊PCB(甚至每一個Unit單元)噴印唯一的序列號或Data Matrix碼。

100%可讀率:結合內置的視覺定位與檢測系統,確保每一個噴印出的二維碼等級達到A級,滿足下游貼片機及AOI設備的100%識別要求。

3. 強悍的理化性能:無懼回流焊

很多工程師擔心噴墨的附著力問題。事實上,PCB專用UV墨水在特定波長的LED冷光源照射下,會瞬間發生光化學反應,形成致密的交聯層。

耐高溫:經實測,標識層能從容應對無鉛回流焊(Reflow)260℃+的高溫沖擊,不發黃、不脫落。

耐化學試劑:固化后的字符能抵抗洗板水、助焊劑及酒精的反復擦拭與清洗,符合IPC標準的可靠性要求。

三、 宏觀視野:賦能“透明工廠”

如果說字符清晰是基礎,那么數據互聯才是未來的核心。在工業4.0的架構下,PCB不僅僅是元器件的載體,更是數據的載體。我們的UV噴碼系統標配標準通訊接口,能與企業的MES(制造執行系統)或ERP系統無縫對接。

全流程追溯:從光板投入到SMT貼片,再到組裝測試,每一個環節的數據都可以通過掃描板上的二維碼進行關聯。一旦成品出現故障,企業可以迅速追溯到具體的生產批次、機臺甚至原材料供應商。

去技能化生產:操作UV噴碼機不需要像絲印師傅那樣依靠多年經驗。所見即所得的軟件操作,大大降低了對人工技能的依賴,讓生產更加標準化、可控化。

四、 環保承諾:0 VOC的綠色車間

可持續發展是現代企業的必修課。采用UV-LED冷光源固化技術,不僅能耗僅為傳統熱烘道的十分之一,更重要的是實現了全過程0 VOC(揮發性有機化合物)排放。這不僅改善了作業環境,消除了異味困擾,更幫助企業輕松應對各級環保檢查,構建真正的綠色制造體系。

結語

從手工制版到數字化直噴,PCB字符標識技術的演進,折射出的是整個電子制造行業向精細化、智能化、綠色化邁進的縮影。選擇一套專業的PCB板UV噴碼解決方案,您收獲的不僅僅是更清晰的字符和更低的打樣成本,更是一張通往智能制造未來的入場券。我們致力于以更優秀的噴碼技術,助力每一塊電路板承載起數字時代的信任與品質。